鴻星晶振的產品作為一個健康的心為客戶工作,因此我們投資建立一個有能力的團隊和基礎設施,為我們所做的每一個產品.公司建立平臺有機的學習鼓勵跨職能團隊的工作保持更好的環境和溫補晶振,石英晶體振蕩器技術改進.

鴻星晶振有限公司于1979年成立,產品由專業石英晶振,貼片晶振,電阻器、電容器制造廠,公元1991年于臺灣投入石英晶體之研發制造、1991年開始于中國大陸拓展生產基地,至今擁有四處生產基地、九處營銷及FAE據點及十個營銷代表處.

鴻星晶振已經成為全球從事石英頻率控制組件的重要制造商之一,致力于插件式(DIP)與表面黏著式(SMD)石英晶體,有源晶振,壓控振蕩器系列產品之研發、設計、生產與營銷.

鴻星致力于提供客戶最優異的質量、服務及價值,專注于專業創新并鼓勵員工以團隊合作及積極成長的態度與時俱進.

鴻星晶振科技股份有限公司藉由環境/安衛管理系統的推動執行,以整合內部資源,奠定經營管理的基礎.藉執行環境考量面/安衛危害鑒別作業,環境/安衛管理方案和內部稽核為手段,合理化推動環境/安衛管理,落實環境/安衛系統有效實施.并不斷透過教育訓練灌輸員工環境/安衛觀念及意識,藉由改善公司制程以達到污染預防、工業減廢、安全與衛生、符合法規要求使企業永續發展減少環境/安衛負擔,并滿足客戶需求,獲得客戶的信賴而努力.

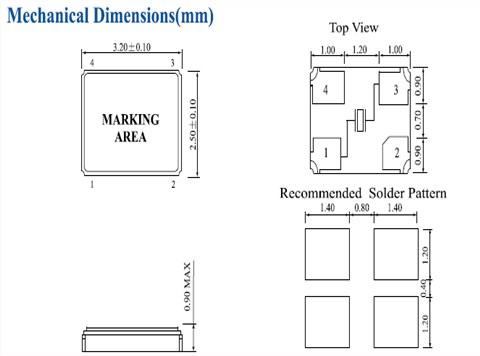

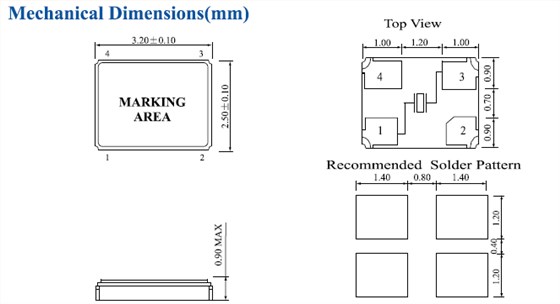

鴻星晶振,3225晶振,E3FB晶振,HCX-3FB晶振,為什么越來越多的晶體企業都著手向汽車電子市場進軍呢,然而汽車電子的要求也比科技數碼產品高的多,特別是耐溫這塊,都有一定的要求值,比如:3225mm體積貼片晶振適用于汽車電子領域的表面貼片型石英晶振,本產品已被確定的高信賴性最適合用于汽車電子部件,晶體在極端嚴酷的環境條件下也能發揮穩定的起振特性,晶振本身具有耐熱,耐振,耐沖擊等優良的耐環境特性,滿足無鉛焊接的高溫回流溫度曲線要求,符合AEC-Q200標準.

石英晶振真空退火技術:晶振高真空退火處理是消除貼片晶振在加工過程中產生的應力及輕微表面缺陷.在PLC控制程序中輸入已設計好的溫度曲線,使真空室溫度跟隨設定曲線對晶體組件進行退火,石英晶振通過合理的真空退火技術可提高晶振主要參數的穩定性,以及提高石英晶振的年老化特性.

|

鴻星晶振規格 |

單位 |

E3FB晶振,HCX-3FB晶振頻率范圍 |

石英晶振基本條件 |

|

標準頻率 |

f_nom |

10MHZ~115MHZ |

標準頻率 |

|

儲存溫度 |

T_stg |

-55°C ~ +125°C |

裸存 |

|

工作溫度 |

T_use |

-30°C ~ +85°C |

標準溫度 |

|

激勵功率 |

DL |

200μW Max. |

推薦:1μW ~ 100μW |

|

頻率公差 |

f_— l |

±50 × 10-6(標準), |

+25°C 對于超出標準的規格說明, |

|

頻率溫度特征 |

f_tem |

±30 × 10-6/-20°C ~ +70°C |

超出標準的規格請聯系我們. |

|

負載電容 |

CL |

8pF ,10PF,12PF,20PF |

超出標準說明,請聯系我們. |

|

串聯電阻(ESR) |

R1 |

如下表所示 |

-40°C — +85°C,DL = 100μW |

|

頻率老化 |

f_age |

±5 × 10-6/ year Max. |

+25°C,第一年 |

在使用鴻星晶振時應注意以下事項:

石英晶振自動安裝和真空化引發的沖擊會破壞產品特性并影響這些產品.請設置安裝條件以盡可能將沖擊降至最低,并確保在安裝前未對晶振特性產生影響.條件改變時,請重新檢查安裝條件.同時,在安裝前后,請確保石英晶振產品未撞擊機器或其他電路板等.

每個封裝類型的注意事項

陶瓷包裝晶振與SON產品

在焊接陶瓷封裝晶振和SON產品 (陶瓷包裝是指晶振外觀采用陶瓷制品) 之后,彎曲電路板會因機械應力而導致焊接部分剝落或封裝分裂(開裂).尤其在焊接這些產品之后進行電路板切割時,務必確保在應力較小的位置布局晶體并采用應力更小的切割方法.

陶瓷包裝石英晶振

在一個不同擴張系數電路板(環氧玻璃)上焊接陶瓷封裝石英晶振時,在溫度長時間重復變化時可能導致端子焊接部分發生斷裂,請事先檢查焊接特性.

(2)陶瓷封裝貼片晶振

在一個不同擴張系數電路板(環氧玻璃)上焊接陶瓷封裝貼片晶振時,在溫度長時間重復變化時可能導致端子焊接部分發生斷裂,請事先檢查焊接特性.鴻星晶振,3225晶振,E3FB晶振,HCX-3FB晶振

產品的玻璃部分直接彎曲引腳或用力拉伸引腳會導致在引腳根部發生密封玻璃分裂(開裂),也可能導致氣密性和產品特性受到破壞.當石英晶振的引腳需彎曲成下圖所示形狀時,應在這種場景下留出0.5mm的引腳并將其托住,以免發生分裂.當該引腳需修復時,請勿拉伸,托住彎曲部分進行修正.在該密封部分上施加一定壓力,會導致氣密性受到損壞.所以在此處請不要施加壓力.另外,為避負機器共振造成引腳疲勞切斷,建議用粘著劑將產品固在定電路板上.

貼片晶振,石英晶體諧振器,YJ-3225mm晶振

貼片晶振,石英晶體諧振器,YJ-3225mm晶振 NDK晶振,貼片晶振,NX3225GA晶振,NX3225GA-20.000M-STD-CRG-1晶振

NDK晶振,貼片晶振,NX3225GA晶振,NX3225GA-20.000M-STD-CRG-1晶振 KDS晶振,貼片晶振,DSX320GE晶振

KDS晶振,貼片晶振,DSX320GE晶振 TXC晶振,石英晶振,7V晶振,7V-27.120MAAV-T晶振

TXC晶振,石英晶振,7V晶振,7V-27.120MAAV-T晶振 ECS晶振,貼片晶振,ECX-32晶振,ECX-33Q晶振,ECS-160-20-33-TR晶振

ECS晶振,貼片晶振,ECX-32晶振,ECX-33Q晶振,ECS-160-20-33-TR晶振 EPSON晶振,壓控溫補晶振,TG2520SMN晶振

EPSON晶振,壓控溫補晶振,TG2520SMN晶振 日本EPSON晶振,VC-TCXO晶振,TG-5006CJ晶振,2016貼片晶振

日本EPSON晶振,VC-TCXO晶振,TG-5006CJ晶振,2016貼片晶振 KDS晶振,壓控溫補晶振,DSA321SCM晶振

KDS晶振,壓控溫補晶振,DSA321SCM晶振 日本大真空晶振,VC-TCXO晶振,DSA211SDA晶振

日本大真空晶振,VC-TCXO晶振,DSA211SDA晶振 日本大真空晶振,石英晶體振蕩器,DSA321SDA晶振

日本大真空晶振,石英晶體振蕩器,DSA321SDA晶振